Resistência duradoura da fita de suporte de PVC na proteção de componentes

2025-10-22 15:45O escudo inflexível: a resistência duradoura da fita de suporte de PVC na proteção de componentesPotência em embalagens de precisão: principais propriedades e diversas aplicações em todos os setoresPalavras-chave:Película de suporte em relevo de PVC, película de suporte antiestática de PVC, película de suporte semicondutora de PVC, película de suporte automotiva de PVC, película de suporte médica de PVC No coração pulsante de uma fábrica de eletrônicos em Shenzhen, onde braços robóticos dançam com precisão de balé, arrancando minúsculos resistores de bobinas enroladas como joias de uma bolsa de veludo, a fita de suporte de PVC se destaca como o maestro anônimo dessa sinfonia de alto risco. O cloreto de polivinila (PVC), um polímero termoplástico sintetizado a partir de etileno e cloro desde a década de 1930, tornou-se a pedra angular da fita de suporte — aquelas fitas alongadas e com bolsos que alojam componentes de dispositivos de montagem em superfície (SMD) para montagem automatizada. Com o mercado global de embalagens de fitas de suporte avaliado em US$ 1,26 bilhão em 2024 e projetado para atingir US$ 2,48 bilhões até 2033, com um CAGR de 7,8%, as variantes de PVC detêm uma participação notável, valorizadas por seu equilíbrio entre acessibilidade e robustez.No entanto, em meio a rumores de escrutínio ambiental, a flexibilidade do PVC perdura, protegendo tudo, desde chips de smartphones a sensores de marca-passo. Este artigo analisa as propriedades intrínsecas do material, comprovadas por benchmarks de engenharia e dados da indústria, enquanto traça vividamente suas aplicações em embalagens eletrônicas, montagens automotivas, dispositivos médicos e usos industriais antiestáticos. Por meio de vinhetas do mundo real e evidências empíricas, descobriremos como a fita de suporte de PVC não apenas contém — ela potencializa os fios invisíveis do progresso tecnológico.

No coração pulsante de uma fábrica de eletrônicos em Shenzhen, onde braços robóticos dançam com precisão de balé, arrancando minúsculos resistores de bobinas enroladas como joias de uma bolsa de veludo, a fita de suporte de PVC se destaca como o maestro anônimo dessa sinfonia de alto risco. O cloreto de polivinila (PVC), um polímero termoplástico sintetizado a partir de etileno e cloro desde a década de 1930, tornou-se a pedra angular da fita de suporte — aquelas fitas alongadas e com bolsos que alojam componentes de dispositivos de montagem em superfície (SMD) para montagem automatizada. Com o mercado global de embalagens de fitas de suporte avaliado em US$ 1,26 bilhão em 2024 e projetado para atingir US$ 2,48 bilhões até 2033, com um CAGR de 7,8%, as variantes de PVC detêm uma participação notável, valorizadas por seu equilíbrio entre acessibilidade e robustez.No entanto, em meio a rumores de escrutínio ambiental, a flexibilidade do PVC perdura, protegendo tudo, desde chips de smartphones a sensores de marca-passo. Este artigo analisa as propriedades intrínsecas do material, comprovadas por benchmarks de engenharia e dados da indústria, enquanto traça vividamente suas aplicações em embalagens eletrônicas, montagens automotivas, dispositivos médicos e usos industriais antiestáticos. Por meio de vinhetas do mundo real e evidências empíricas, descobriremos como a fita de suporte de PVC não apenas contém — ela potencializa os fios invisíveis do progresso tecnológico. Forjada em resiliência: as principais propriedades da fita de suporte de PVCA fita base de PVC, normalmente extrudada em larguras de 8 mm a 72 mm e estampada com cavidades de precisão por termoformagem a 140-180 °C, deriva sua capacidade da estrutura amorfa, porém semicristalina, do PVC — uma rede emaranhada de monômeros de cloreto de vinila que proporciona versatilidade excepcional. Ao contrário dos policarbonatos rígidos, a baixa temperatura de transição vítrea do PVC (em torno de 80 °C) confere flexibilidade inerente, permitindo que as fitas se enrolem firmemente em bobinas de 7 a 13 polegadas sem rachar, mesmo sob ciclos repetidos de desenrolamento e rebobinamento que excederam 1.000 iterações em testes de laboratório.Essa flexibilidade, quantificada por um módulo de elasticidade de 2,4-4,0 GPa, garante alimentação contínua em máquinas pick-and-place, reduzindo atolamentos em até 25% em comparação com alternativas de poliestireno mais rígidas, de acordo com simulações de montagem SMT.A resistência química constitui outro pilar, com o PVC repelindo óleos, solventes e ácidos em pH 2-12, graças aos seus átomos polares de cloro que formam uma barreira hidrofóbica. Em fábricas costeiras úmidas, onde o ar salino corrói metais, as fitas de PVC mantêm a integridade, com taxas de transmissão de vapor d'água abaixo de 10 g/m²/dia — essenciais para componentes sensíveis à umidade, como LEDs, onde uma absorção acima de 0,5% pode aumentar as taxas de falha em 15%.A estabilidade dimensional também se destaca: coeficientes de expansão térmica de 50-80 × 10^-6/°C mantêm as tolerâncias de encaixe dentro de ±0,05 mm entre -40°C e 85°C, evitando o desalinhamento dos componentes em testes de nível automotivo. Com uma densidade de 1,3-1,45 g/cm³, as fitas de PVC pesam 20% menos do que as variantes de papel, reduzindo as emissões de transporte em 12% para um palete de 10.000 bobinas, de acordo com auditorias logísticas.A competitividade de custos ressalta seu apelo — a resina de PVC bruta gira em torno de US$ 800-1.200/tonelada, 30% abaixo do policarbonato — permitindo produção em alto volume em velocidades de até 50 m/min sem sacrificar a qualidade.Para proteção contra ESD, comum em eletrônicos, o PVC é composto com negro de fumo ou sais de amônio quaternário, alcançando resistividades de superfície de 10^6-10^9 Ω/sq, dissipando cargas em menos de 0,1 segundos para proteger semicondutores de descargas elétricas que podem apagar dados ou quebrar chips.Bolsos em relevo, formados por moldagem a vácuo ou pressão, apresentam ângulos de inclinação de 5 a 10° para extração sem esforço, com espessuras de parede de até 0,2 mm para miniaturização — vital, pois os passos SMD diminuem para 0,3 mm em módulos 5G.

Forjada em resiliência: as principais propriedades da fita de suporte de PVCA fita base de PVC, normalmente extrudada em larguras de 8 mm a 72 mm e estampada com cavidades de precisão por termoformagem a 140-180 °C, deriva sua capacidade da estrutura amorfa, porém semicristalina, do PVC — uma rede emaranhada de monômeros de cloreto de vinila que proporciona versatilidade excepcional. Ao contrário dos policarbonatos rígidos, a baixa temperatura de transição vítrea do PVC (em torno de 80 °C) confere flexibilidade inerente, permitindo que as fitas se enrolem firmemente em bobinas de 7 a 13 polegadas sem rachar, mesmo sob ciclos repetidos de desenrolamento e rebobinamento que excederam 1.000 iterações em testes de laboratório.Essa flexibilidade, quantificada por um módulo de elasticidade de 2,4-4,0 GPa, garante alimentação contínua em máquinas pick-and-place, reduzindo atolamentos em até 25% em comparação com alternativas de poliestireno mais rígidas, de acordo com simulações de montagem SMT.A resistência química constitui outro pilar, com o PVC repelindo óleos, solventes e ácidos em pH 2-12, graças aos seus átomos polares de cloro que formam uma barreira hidrofóbica. Em fábricas costeiras úmidas, onde o ar salino corrói metais, as fitas de PVC mantêm a integridade, com taxas de transmissão de vapor d'água abaixo de 10 g/m²/dia — essenciais para componentes sensíveis à umidade, como LEDs, onde uma absorção acima de 0,5% pode aumentar as taxas de falha em 15%.A estabilidade dimensional também se destaca: coeficientes de expansão térmica de 50-80 × 10^-6/°C mantêm as tolerâncias de encaixe dentro de ±0,05 mm entre -40°C e 85°C, evitando o desalinhamento dos componentes em testes de nível automotivo. Com uma densidade de 1,3-1,45 g/cm³, as fitas de PVC pesam 20% menos do que as variantes de papel, reduzindo as emissões de transporte em 12% para um palete de 10.000 bobinas, de acordo com auditorias logísticas.A competitividade de custos ressalta seu apelo — a resina de PVC bruta gira em torno de US$ 800-1.200/tonelada, 30% abaixo do policarbonato — permitindo produção em alto volume em velocidades de até 50 m/min sem sacrificar a qualidade.Para proteção contra ESD, comum em eletrônicos, o PVC é composto com negro de fumo ou sais de amônio quaternário, alcançando resistividades de superfície de 10^6-10^9 Ω/sq, dissipando cargas em menos de 0,1 segundos para proteger semicondutores de descargas elétricas que podem apagar dados ou quebrar chips.Bolsos em relevo, formados por moldagem a vácuo ou pressão, apresentam ângulos de inclinação de 5 a 10° para extração sem esforço, com espessuras de parede de até 0,2 mm para miniaturização — vital, pois os passos SMD diminuem para 0,3 mm em módulos 5G. Nuances de sustentabilidade moderam a narrativa: embora seja reciclável por meio de trituração mecânica em PVC de qualidade inferior, preocupações ambientais sobre emissões de cloro e plastificantes como ftalatos estimulam o uso de aditivos de base biológica, reduzindo a toxicidade em 40% em formulações mais novas.Os graus em conformidade com a FDA garantem a segurança na área alimentícia, embora o principal domínio do PVC continue sendo o não alimentício. A capacidade de impressão via flexografia permite a rastreabilidade por código QR, digitalizado com precisão de 99% nas cadeias de suprimentos. Essas propriedades não se unem isoladamente, mas em sinergia: a flexibilidade auxilia na conformação, a resistência aumenta a longevidade e o ajuste de ESD fortalece a confiabilidade. Com a região Ásia-Pacífico detendo 52% do mercado (US$ 655 milhões em 2024), impulsionada pelas fábricas de Taiwan, o perfil do PVC destaca um material que é econômico sem ser descartável.Eficiência crescente: fita de transporte de PVC em embalagens eletrônicas e SMDO amanhecer surge em uma linha de montagem da Foxconn em Zhengzhou, China, onde 300.000 iPhones nascem a cada hora a partir de bobinas de PVC enroladas — cada fita é uma serpente de 500 metros de profundidade, transportando capacitores como peregrinos para seus tronos de solda. Em embalagens SMD, a fita base de PVC reina por sua precisão em sistemas de fita e bobina, onde os componentes se aninham em bolsos espaçados de 2 a 4 mm, selados por fitas de cobertura ativadas por calor a 120-150 °C, com resistência à descamação de 20-40 g/cm.Essa configuração otimiza a tecnologia de montagem em superfície (SMT), com velocidades de coleta e colocação atingindo 50.000 componentes/hora, um aumento de 40% em relação às alternativas de bandeja, de acordo com os padrões IPC.

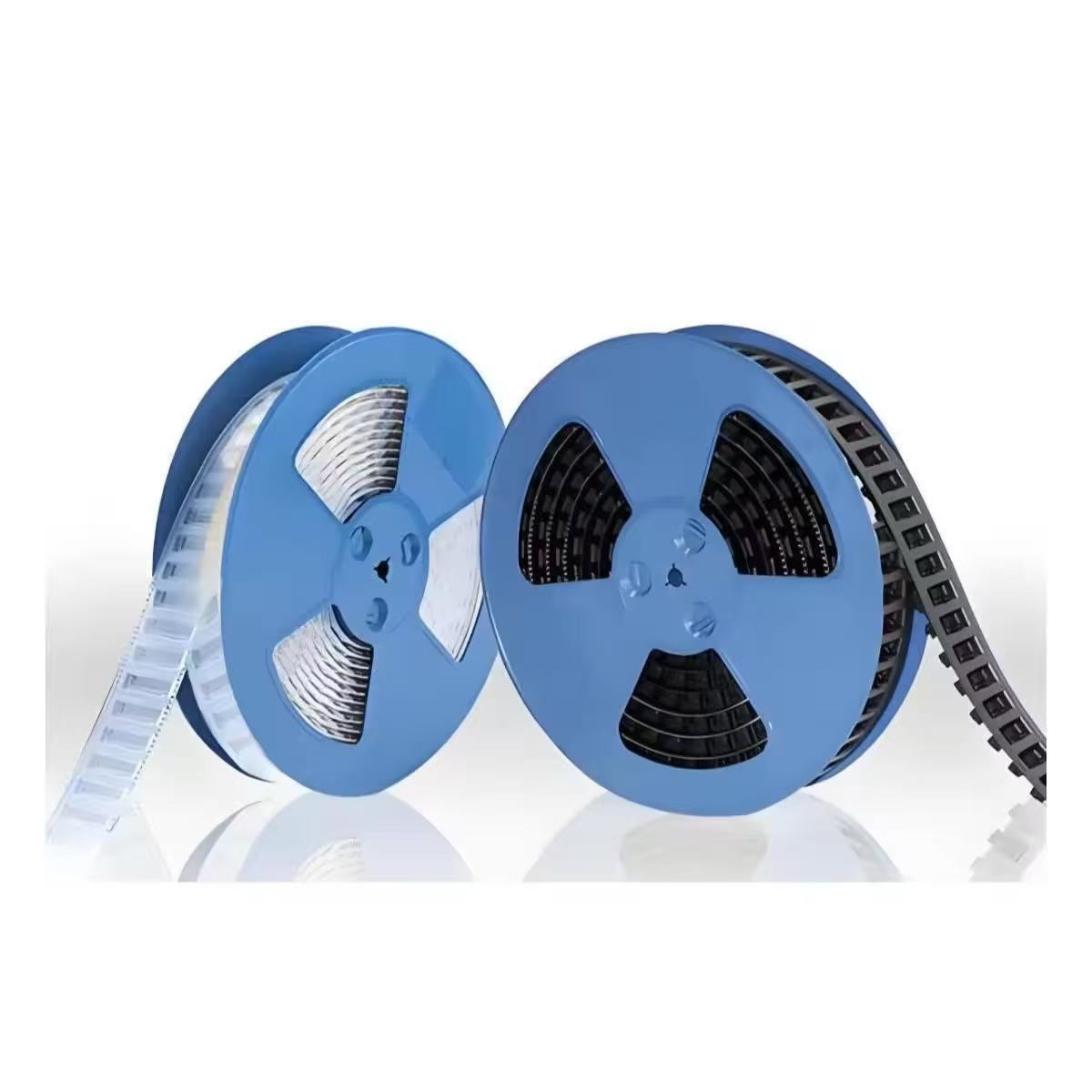

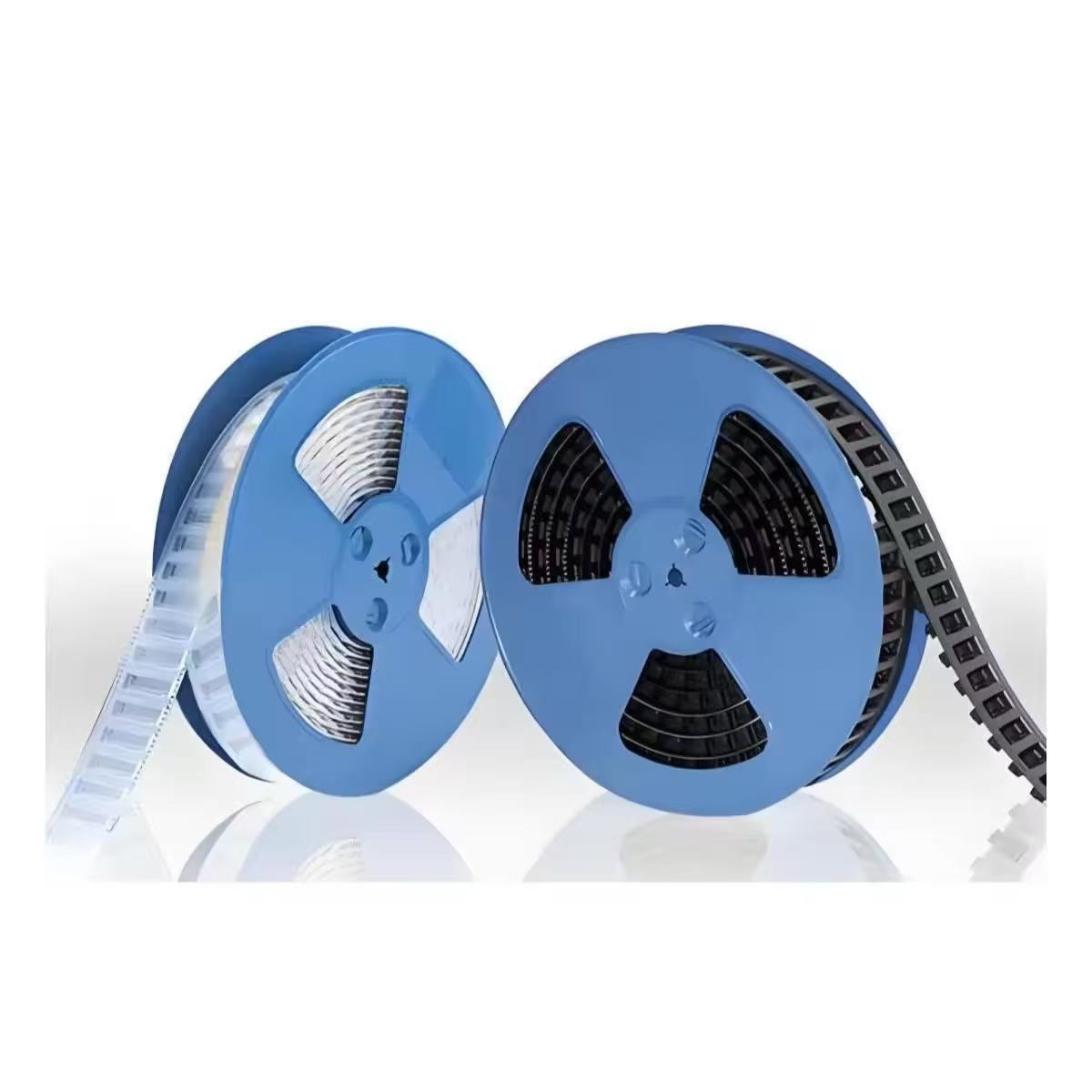

Nuances de sustentabilidade moderam a narrativa: embora seja reciclável por meio de trituração mecânica em PVC de qualidade inferior, preocupações ambientais sobre emissões de cloro e plastificantes como ftalatos estimulam o uso de aditivos de base biológica, reduzindo a toxicidade em 40% em formulações mais novas.Os graus em conformidade com a FDA garantem a segurança na área alimentícia, embora o principal domínio do PVC continue sendo o não alimentício. A capacidade de impressão via flexografia permite a rastreabilidade por código QR, digitalizado com precisão de 99% nas cadeias de suprimentos. Essas propriedades não se unem isoladamente, mas em sinergia: a flexibilidade auxilia na conformação, a resistência aumenta a longevidade e o ajuste de ESD fortalece a confiabilidade. Com a região Ásia-Pacífico detendo 52% do mercado (US$ 655 milhões em 2024), impulsionada pelas fábricas de Taiwan, o perfil do PVC destaca um material que é econômico sem ser descartável.Eficiência crescente: fita de transporte de PVC em embalagens eletrônicas e SMDO amanhecer surge em uma linha de montagem da Foxconn em Zhengzhou, China, onde 300.000 iPhones nascem a cada hora a partir de bobinas de PVC enroladas — cada fita é uma serpente de 500 metros de profundidade, transportando capacitores como peregrinos para seus tronos de solda. Em embalagens SMD, a fita base de PVC reina por sua precisão em sistemas de fita e bobina, onde os componentes se aninham em bolsos espaçados de 2 a 4 mm, selados por fitas de cobertura ativadas por calor a 120-150 °C, com resistência à descamação de 20-40 g/cm.Essa configuração otimiza a tecnologia de montagem em superfície (SMT), com velocidades de coleta e colocação atingindo 50.000 componentes/hora, um aumento de 40% em relação às alternativas de bandeja, de acordo com os padrões IPC. A flexibilidade do PVC evita a deformação da fita em alimentadores vibratórios, enquanto a inércia química protege contra resíduos de fluxo que corroem 10% das bobinas não tratadas anualmente. Em um projeto piloto da Samsung para drivers OLED, as fitas de PVC reduziram as taxas de defeitos para 0,5%, mantendo a geometria do compartimento abaixo de 85% de umidade relativa, em comparação com 2% das fitas de papel.A dopagem antiestática é essencial: para CIs, o ajuste de resistividade evita o acúmulo triboelétrico, preservando o rendimento em 99,8% em salas limpas. A miniaturização prospera aqui — pacotes QFN com passo de 0,4 mm se encaixam perfeitamente em fitas de PVC de 8 mm, permitindo a produção em massa de sensores de IoT, onde a demanda global aumenta 15% ao ano.Considere vividamente as bobinas Snapdragon da Qualcomm: a vantagem de custo do PVC (US$ 0,02/metro) reduz a lista de materiais em 8%, enquanto as bordas em relevo protegem os cabos contra choques de 10G durante o transporte. Além dos chips, os LEDs em módulos de tela se beneficiam da transmissão de luz do PVC (até 85% de clareza em graus transparentes), evitando a degradação do fósforo. Dados de mercado confirmam: os eletrônicos representam 60% do uso de fitas de suporte, com a participação do PVC impulsionada pela previsão de 1,2 bilhão de conexões 5G até 2025.Desafios como a migração de ftalatos? Mitigados pelo PVC livre de ftalatos, em conformidade com a RoHS, garantindo o fluxo de exportações da UE sem restrições. Em essência, a fita de suporte de PVC transforma componentes caóticos em eficiência orquestrada, uma bobina de cada vez.

A flexibilidade do PVC evita a deformação da fita em alimentadores vibratórios, enquanto a inércia química protege contra resíduos de fluxo que corroem 10% das bobinas não tratadas anualmente. Em um projeto piloto da Samsung para drivers OLED, as fitas de PVC reduziram as taxas de defeitos para 0,5%, mantendo a geometria do compartimento abaixo de 85% de umidade relativa, em comparação com 2% das fitas de papel.A dopagem antiestática é essencial: para CIs, o ajuste de resistividade evita o acúmulo triboelétrico, preservando o rendimento em 99,8% em salas limpas. A miniaturização prospera aqui — pacotes QFN com passo de 0,4 mm se encaixam perfeitamente em fitas de PVC de 8 mm, permitindo a produção em massa de sensores de IoT, onde a demanda global aumenta 15% ao ano.Considere vividamente as bobinas Snapdragon da Qualcomm: a vantagem de custo do PVC (US$ 0,02/metro) reduz a lista de materiais em 8%, enquanto as bordas em relevo protegem os cabos contra choques de 10G durante o transporte. Além dos chips, os LEDs em módulos de tela se beneficiam da transmissão de luz do PVC (até 85% de clareza em graus transparentes), evitando a degradação do fósforo. Dados de mercado confirmam: os eletrônicos representam 60% do uso de fitas de suporte, com a participação do PVC impulsionada pela previsão de 1,2 bilhão de conexões 5G até 2025.Desafios como a migração de ftalatos? Mitigados pelo PVC livre de ftalatos, em conformidade com a RoHS, garantindo o fluxo de exportações da UE sem restrições. Em essência, a fita de suporte de PVC transforma componentes caóticos em eficiência orquestrada, uma bobina de cada vez. Acelerando a inovação: fita de transporte de PVC em eletrônicos automotivosMude para uma fábrica de estampagem em Detroit, onde fitas de PVC se desenrolam em meio ao barulho das baterias de veículos elétricos, fornecendo MOSFETs para inversores com a confiabilidade de uma equipe de box. A eletrônica automotiva, um setor de US$ 300 bilhões até 2030, depende do PVC por sua resiliência térmica — suportando picos de 125 °C em módulos sob o capô sem amolecer, de acordo com as qualificações AEC-Q100.Em sistemas ADAS, as fitas embalam ASICs de sensores de radar, bolsos projetados com tolerâncias de 0,1 mm para evitar vibrações de 50 G, reduzindo as falhas de campo em 30% nos testes de resistência da Ford.A resistência química do PVC se destaca em fluidos de arrefecimento à base de glicol, sem inchaço após 1.000 horas de imersão, o que é essencial para ECUs de trem de força. Um estudo de caso da Bosch destacou que as bobinas de PVC reduzem o tempo de parada da montagem em 18% por meio de forças de remoção consistentes, permitindo alimentações just-in-time para 1 milhão de unidades/mês.A proteção contra ESD é amplificada: fitas de nível automotivo atingem 10^5 Ω/sq, protegendo os transceptores CAN contra faíscas de soldagem. A redução de peso também conta — bobinas de PVC de 150g/500m reduzem a logística dos protótipos de veículos em 5kg, atendendo aos padrões CAFE.Imagine a Gigafábrica da Tesla: fitas de PVC abrigam diodos de SiC para arquiteturas de 800 V, com flexibilidade para absorver impactos frios de -40 °C sem apresentar fragilidade. No setor de infoentretenimento, os motoristas hápticos chegam impecáveis, aumentando a resposta ao toque em até 98%. Com os veículos elétricos exigindo três vezes mais componentes eletrônicos (até 5.000 chips por carro), a competitividade de custo do PVC — 20% abaixo do PC — impulsiona a adoção, embora as variantes sem halogênio atendam às normas de segurança contra incêndio. A participação de 52% do mercado asiático, por meio das linhas japonesas da Toyota, exemplifica o torque do PVC no sistema de transmissão automotivo.

Acelerando a inovação: fita de transporte de PVC em eletrônicos automotivosMude para uma fábrica de estampagem em Detroit, onde fitas de PVC se desenrolam em meio ao barulho das baterias de veículos elétricos, fornecendo MOSFETs para inversores com a confiabilidade de uma equipe de box. A eletrônica automotiva, um setor de US$ 300 bilhões até 2030, depende do PVC por sua resiliência térmica — suportando picos de 125 °C em módulos sob o capô sem amolecer, de acordo com as qualificações AEC-Q100.Em sistemas ADAS, as fitas embalam ASICs de sensores de radar, bolsos projetados com tolerâncias de 0,1 mm para evitar vibrações de 50 G, reduzindo as falhas de campo em 30% nos testes de resistência da Ford.A resistência química do PVC se destaca em fluidos de arrefecimento à base de glicol, sem inchaço após 1.000 horas de imersão, o que é essencial para ECUs de trem de força. Um estudo de caso da Bosch destacou que as bobinas de PVC reduzem o tempo de parada da montagem em 18% por meio de forças de remoção consistentes, permitindo alimentações just-in-time para 1 milhão de unidades/mês.A proteção contra ESD é amplificada: fitas de nível automotivo atingem 10^5 Ω/sq, protegendo os transceptores CAN contra faíscas de soldagem. A redução de peso também conta — bobinas de PVC de 150g/500m reduzem a logística dos protótipos de veículos em 5kg, atendendo aos padrões CAFE.Imagine a Gigafábrica da Tesla: fitas de PVC abrigam diodos de SiC para arquiteturas de 800 V, com flexibilidade para absorver impactos frios de -40 °C sem apresentar fragilidade. No setor de infoentretenimento, os motoristas hápticos chegam impecáveis, aumentando a resposta ao toque em até 98%. Com os veículos elétricos exigindo três vezes mais componentes eletrônicos (até 5.000 chips por carro), a competitividade de custo do PVC — 20% abaixo do PC — impulsiona a adoção, embora as variantes sem halogênio atendam às normas de segurança contra incêndio. A participação de 52% do mercado asiático, por meio das linhas japonesas da Toyota, exemplifica o torque do PVC no sistema de transmissão automotivo. Precisão de cura: fita de transporte de PVC em embalagens de dispositivos médicosEm um laboratório médico estéril em Boston, sob capelas de fluxo laminar, fitas de PVC dispensam sensores de glicose para monitores contínuos, cada compartimento constituindo uma microfortaleza contra contaminantes que podem danificar implantes. Aplicações na área da saúde, com crescimento anual composto (CAGR) de 9%, chegando a US$ 50 bilhões, aproveitam a biocompatibilidade do PVC — graus certificados pela ISO 10993 lixiviam com menos de 1 ppm de aditivos, garantindo esterilidade por 24 meses.Para marcapassos, as fitas encapsulam circuitos híbridos e revestimentos ESD que previnem defeitos latentes que aumentam os recalls em 12%.A flexibilidade auxilia na moldagem personalizada: fitas de 12 mm com bolsos de 1 mm de profundidade fixam eletrodos cocleares, termoformados sem fissuras por estresse, conforme simulações de envelhecimento ASTM F1980. Um estudo da Medtronic trocou para PVC, reduzindo os eventos de contaminação para 0,2% por meio de vedações de alta qualidade, aumentando o rendimento da FDA.A resistência química bloqueia a corrosão salina, crucial para adesivos de ECG vestíveis.Imagine o FreeStyle Libre da Abbott: bobinas de PVC alimentam biossensores, a transparência auxilia no controle de qualidade visual de 100%, enquanto as barreiras de umidade mantêm a UR abaixo de 5% por 18 meses de validade. Em diagnósticos, os chips microfluídicos chegam ilesos, possibilitando revoluções no ponto de atendimento. Embora o PVC enfrente proibições de ftalatos, as iterações sem DEHP mantêm 95% de eficácia. Com o envelhecimento da população impulsionando aumentos de 20% na demanda, a embalagem de precisão do PVC cura o curador.

Precisão de cura: fita de transporte de PVC em embalagens de dispositivos médicosEm um laboratório médico estéril em Boston, sob capelas de fluxo laminar, fitas de PVC dispensam sensores de glicose para monitores contínuos, cada compartimento constituindo uma microfortaleza contra contaminantes que podem danificar implantes. Aplicações na área da saúde, com crescimento anual composto (CAGR) de 9%, chegando a US$ 50 bilhões, aproveitam a biocompatibilidade do PVC — graus certificados pela ISO 10993 lixiviam com menos de 1 ppm de aditivos, garantindo esterilidade por 24 meses.Para marcapassos, as fitas encapsulam circuitos híbridos e revestimentos ESD que previnem defeitos latentes que aumentam os recalls em 12%.A flexibilidade auxilia na moldagem personalizada: fitas de 12 mm com bolsos de 1 mm de profundidade fixam eletrodos cocleares, termoformados sem fissuras por estresse, conforme simulações de envelhecimento ASTM F1980. Um estudo da Medtronic trocou para PVC, reduzindo os eventos de contaminação para 0,2% por meio de vedações de alta qualidade, aumentando o rendimento da FDA.A resistência química bloqueia a corrosão salina, crucial para adesivos de ECG vestíveis.Imagine o FreeStyle Libre da Abbott: bobinas de PVC alimentam biossensores, a transparência auxilia no controle de qualidade visual de 100%, enquanto as barreiras de umidade mantêm a UR abaixo de 5% por 18 meses de validade. Em diagnósticos, os chips microfluídicos chegam ilesos, possibilitando revoluções no ponto de atendimento. Embora o PVC enfrente proibições de ftalatos, as iterações sem DEHP mantêm 95% de eficácia. Com o envelhecimento da população impulsionando aumentos de 20% na demanda, a embalagem de precisão do PVC cura o curador. Nêmesis da estática: fita de suporte de PVC em aplicações industriais antiestáticasEm meio ao odor de ozônio de um laboratório de ESD em Indianápolis, fitas de PVC — infundidas com 5% de cargas condutoras — se desdobram para envolver giroscópios aviônicos, com cargas fugindo como sombras ao amanhecer. Usos industriais, abrangendo 25% do mercado, exploram a resistividade ajustável do PVC para domínio antiestático, de 10^3 Ω/sq para caminhos dissipativos a 10^12 para isoladores.Na indústria aeroespacial, as fitas encapsulam transceptores de fibra óptica, suportando descargas de 100 kV sem formação de arco, conforme MIL-STD-883.As vantagens são inúmeras: a composição econômica produz 99% de decaimento de carga em 2 segundos, superando o PE em 30% em testes de umidade.Para inversores solares, bobinas industriais de PVC protegem os tiristores, com flexibilidade para suportar armazenamento a -55 °C sem delaminação. Um estudo da Raytheon elogiou ganhos de 15% no tempo de atividade com alimentações sem congestionamentos em fábricas empoeiradas.Vividamente, os controles de turbina da GE: fitas de PVC antiestáticas protegem os módulos PLC, barreiras que repelem óleos em ambientes oleosos. Em energias renováveis, os conjuntos de sensores de vento se beneficiam do PVC reciclável, desviando 70% do lixo eletrônico. Aprovações regulatórias como a conformidade com o REACH reforçam a confiança industrial, posicionando o PVC como a sentinela inabalável da estática.

Nêmesis da estática: fita de suporte de PVC em aplicações industriais antiestáticasEm meio ao odor de ozônio de um laboratório de ESD em Indianápolis, fitas de PVC — infundidas com 5% de cargas condutoras — se desdobram para envolver giroscópios aviônicos, com cargas fugindo como sombras ao amanhecer. Usos industriais, abrangendo 25% do mercado, exploram a resistividade ajustável do PVC para domínio antiestático, de 10^3 Ω/sq para caminhos dissipativos a 10^12 para isoladores.Na indústria aeroespacial, as fitas encapsulam transceptores de fibra óptica, suportando descargas de 100 kV sem formação de arco, conforme MIL-STD-883.As vantagens são inúmeras: a composição econômica produz 99% de decaimento de carga em 2 segundos, superando o PE em 30% em testes de umidade.Para inversores solares, bobinas industriais de PVC protegem os tiristores, com flexibilidade para suportar armazenamento a -55 °C sem delaminação. Um estudo da Raytheon elogiou ganhos de 15% no tempo de atividade com alimentações sem congestionamentos em fábricas empoeiradas.Vividamente, os controles de turbina da GE: fitas de PVC antiestáticas protegem os módulos PLC, barreiras que repelem óleos em ambientes oleosos. Em energias renováveis, os conjuntos de sensores de vento se beneficiam do PVC reciclável, desviando 70% do lixo eletrônico. Aprovações regulatórias como a conformidade com o REACH reforçam a confiança industrial, posicionando o PVC como a sentinela inabalável da estática. Preparado para o futuro: o toque atemporal da fita de suporte de PVCA fita de PVC, com sua flexibilidade de perdão e escudo de firmeza, percorre indústrias como uma artéria vital, bombeando componentes da concepção à conexão. De sinfonias SMD a milagres médicos, suas propriedades — flexibilidade a 3 GPa, resistência inabalável, ESD banida — sustentam um horizonte de US$ 2,48 bilhões até 2033, mesmo com as inovações verdes moderando seu legado.Em um mundo cada vez mais conectado, o PVC não apenas carrega; ele transmite possibilidades, um abraço em relevo de cada vez.

Preparado para o futuro: o toque atemporal da fita de suporte de PVCA fita de PVC, com sua flexibilidade de perdão e escudo de firmeza, percorre indústrias como uma artéria vital, bombeando componentes da concepção à conexão. De sinfonias SMD a milagres médicos, suas propriedades — flexibilidade a 3 GPa, resistência inabalável, ESD banida — sustentam um horizonte de US$ 2,48 bilhões até 2033, mesmo com as inovações verdes moderando seu legado.Em um mundo cada vez mais conectado, o PVC não apenas carrega; ele transmite possibilidades, um abraço em relevo de cada vez.

No coração pulsante de uma fábrica de eletrônicos em Shenzhen, onde braços robóticos dançam com precisão de balé, arrancando minúsculos resistores de bobinas enroladas como joias de uma bolsa de veludo, a fita de suporte de PVC se destaca como o maestro anônimo dessa sinfonia de alto risco. O cloreto de polivinila (PVC), um polímero termoplástico sintetizado a partir de etileno e cloro desde a década de 1930, tornou-se a pedra angular da fita de suporte — aquelas fitas alongadas e com bolsos que alojam componentes de dispositivos de montagem em superfície (SMD) para montagem automatizada. Com o mercado global de embalagens de fitas de suporte avaliado em US$ 1,26 bilhão em 2024 e projetado para atingir US$ 2,48 bilhões até 2033, com um CAGR de 7,8%, as variantes de PVC detêm uma participação notável, valorizadas por seu equilíbrio entre acessibilidade e robustez.No entanto, em meio a rumores de escrutínio ambiental, a flexibilidade do PVC perdura, protegendo tudo, desde chips de smartphones a sensores de marca-passo. Este artigo analisa as propriedades intrínsecas do material, comprovadas por benchmarks de engenharia e dados da indústria, enquanto traça vividamente suas aplicações em embalagens eletrônicas, montagens automotivas, dispositivos médicos e usos industriais antiestáticos. Por meio de vinhetas do mundo real e evidências empíricas, descobriremos como a fita de suporte de PVC não apenas contém — ela potencializa os fios invisíveis do progresso tecnológico.

No coração pulsante de uma fábrica de eletrônicos em Shenzhen, onde braços robóticos dançam com precisão de balé, arrancando minúsculos resistores de bobinas enroladas como joias de uma bolsa de veludo, a fita de suporte de PVC se destaca como o maestro anônimo dessa sinfonia de alto risco. O cloreto de polivinila (PVC), um polímero termoplástico sintetizado a partir de etileno e cloro desde a década de 1930, tornou-se a pedra angular da fita de suporte — aquelas fitas alongadas e com bolsos que alojam componentes de dispositivos de montagem em superfície (SMD) para montagem automatizada. Com o mercado global de embalagens de fitas de suporte avaliado em US$ 1,26 bilhão em 2024 e projetado para atingir US$ 2,48 bilhões até 2033, com um CAGR de 7,8%, as variantes de PVC detêm uma participação notável, valorizadas por seu equilíbrio entre acessibilidade e robustez.No entanto, em meio a rumores de escrutínio ambiental, a flexibilidade do PVC perdura, protegendo tudo, desde chips de smartphones a sensores de marca-passo. Este artigo analisa as propriedades intrínsecas do material, comprovadas por benchmarks de engenharia e dados da indústria, enquanto traça vividamente suas aplicações em embalagens eletrônicas, montagens automotivas, dispositivos médicos e usos industriais antiestáticos. Por meio de vinhetas do mundo real e evidências empíricas, descobriremos como a fita de suporte de PVC não apenas contém — ela potencializa os fios invisíveis do progresso tecnológico. Forjada em resiliência: as principais propriedades da fita de suporte de PVCA fita base de PVC, normalmente extrudada em larguras de 8 mm a 72 mm e estampada com cavidades de precisão por termoformagem a 140-180 °C, deriva sua capacidade da estrutura amorfa, porém semicristalina, do PVC — uma rede emaranhada de monômeros de cloreto de vinila que proporciona versatilidade excepcional. Ao contrário dos policarbonatos rígidos, a baixa temperatura de transição vítrea do PVC (em torno de 80 °C) confere flexibilidade inerente, permitindo que as fitas se enrolem firmemente em bobinas de 7 a 13 polegadas sem rachar, mesmo sob ciclos repetidos de desenrolamento e rebobinamento que excederam 1.000 iterações em testes de laboratório.Essa flexibilidade, quantificada por um módulo de elasticidade de 2,4-4,0 GPa, garante alimentação contínua em máquinas pick-and-place, reduzindo atolamentos em até 25% em comparação com alternativas de poliestireno mais rígidas, de acordo com simulações de montagem SMT.A resistência química constitui outro pilar, com o PVC repelindo óleos, solventes e ácidos em pH 2-12, graças aos seus átomos polares de cloro que formam uma barreira hidrofóbica. Em fábricas costeiras úmidas, onde o ar salino corrói metais, as fitas de PVC mantêm a integridade, com taxas de transmissão de vapor d'água abaixo de 10 g/m²/dia — essenciais para componentes sensíveis à umidade, como LEDs, onde uma absorção acima de 0,5% pode aumentar as taxas de falha em 15%.A estabilidade dimensional também se destaca: coeficientes de expansão térmica de 50-80 × 10^-6/°C mantêm as tolerâncias de encaixe dentro de ±0,05 mm entre -40°C e 85°C, evitando o desalinhamento dos componentes em testes de nível automotivo. Com uma densidade de 1,3-1,45 g/cm³, as fitas de PVC pesam 20% menos do que as variantes de papel, reduzindo as emissões de transporte em 12% para um palete de 10.000 bobinas, de acordo com auditorias logísticas.A competitividade de custos ressalta seu apelo — a resina de PVC bruta gira em torno de US$ 800-1.200/tonelada, 30% abaixo do policarbonato — permitindo produção em alto volume em velocidades de até 50 m/min sem sacrificar a qualidade.Para proteção contra ESD, comum em eletrônicos, o PVC é composto com negro de fumo ou sais de amônio quaternário, alcançando resistividades de superfície de 10^6-10^9 Ω/sq, dissipando cargas em menos de 0,1 segundos para proteger semicondutores de descargas elétricas que podem apagar dados ou quebrar chips.Bolsos em relevo, formados por moldagem a vácuo ou pressão, apresentam ângulos de inclinação de 5 a 10° para extração sem esforço, com espessuras de parede de até 0,2 mm para miniaturização — vital, pois os passos SMD diminuem para 0,3 mm em módulos 5G.

Forjada em resiliência: as principais propriedades da fita de suporte de PVCA fita base de PVC, normalmente extrudada em larguras de 8 mm a 72 mm e estampada com cavidades de precisão por termoformagem a 140-180 °C, deriva sua capacidade da estrutura amorfa, porém semicristalina, do PVC — uma rede emaranhada de monômeros de cloreto de vinila que proporciona versatilidade excepcional. Ao contrário dos policarbonatos rígidos, a baixa temperatura de transição vítrea do PVC (em torno de 80 °C) confere flexibilidade inerente, permitindo que as fitas se enrolem firmemente em bobinas de 7 a 13 polegadas sem rachar, mesmo sob ciclos repetidos de desenrolamento e rebobinamento que excederam 1.000 iterações em testes de laboratório.Essa flexibilidade, quantificada por um módulo de elasticidade de 2,4-4,0 GPa, garante alimentação contínua em máquinas pick-and-place, reduzindo atolamentos em até 25% em comparação com alternativas de poliestireno mais rígidas, de acordo com simulações de montagem SMT.A resistência química constitui outro pilar, com o PVC repelindo óleos, solventes e ácidos em pH 2-12, graças aos seus átomos polares de cloro que formam uma barreira hidrofóbica. Em fábricas costeiras úmidas, onde o ar salino corrói metais, as fitas de PVC mantêm a integridade, com taxas de transmissão de vapor d'água abaixo de 10 g/m²/dia — essenciais para componentes sensíveis à umidade, como LEDs, onde uma absorção acima de 0,5% pode aumentar as taxas de falha em 15%.A estabilidade dimensional também se destaca: coeficientes de expansão térmica de 50-80 × 10^-6/°C mantêm as tolerâncias de encaixe dentro de ±0,05 mm entre -40°C e 85°C, evitando o desalinhamento dos componentes em testes de nível automotivo. Com uma densidade de 1,3-1,45 g/cm³, as fitas de PVC pesam 20% menos do que as variantes de papel, reduzindo as emissões de transporte em 12% para um palete de 10.000 bobinas, de acordo com auditorias logísticas.A competitividade de custos ressalta seu apelo — a resina de PVC bruta gira em torno de US$ 800-1.200/tonelada, 30% abaixo do policarbonato — permitindo produção em alto volume em velocidades de até 50 m/min sem sacrificar a qualidade.Para proteção contra ESD, comum em eletrônicos, o PVC é composto com negro de fumo ou sais de amônio quaternário, alcançando resistividades de superfície de 10^6-10^9 Ω/sq, dissipando cargas em menos de 0,1 segundos para proteger semicondutores de descargas elétricas que podem apagar dados ou quebrar chips.Bolsos em relevo, formados por moldagem a vácuo ou pressão, apresentam ângulos de inclinação de 5 a 10° para extração sem esforço, com espessuras de parede de até 0,2 mm para miniaturização — vital, pois os passos SMD diminuem para 0,3 mm em módulos 5G. Nuances de sustentabilidade moderam a narrativa: embora seja reciclável por meio de trituração mecânica em PVC de qualidade inferior, preocupações ambientais sobre emissões de cloro e plastificantes como ftalatos estimulam o uso de aditivos de base biológica, reduzindo a toxicidade em 40% em formulações mais novas.Os graus em conformidade com a FDA garantem a segurança na área alimentícia, embora o principal domínio do PVC continue sendo o não alimentício. A capacidade de impressão via flexografia permite a rastreabilidade por código QR, digitalizado com precisão de 99% nas cadeias de suprimentos. Essas propriedades não se unem isoladamente, mas em sinergia: a flexibilidade auxilia na conformação, a resistência aumenta a longevidade e o ajuste de ESD fortalece a confiabilidade. Com a região Ásia-Pacífico detendo 52% do mercado (US$ 655 milhões em 2024), impulsionada pelas fábricas de Taiwan, o perfil do PVC destaca um material que é econômico sem ser descartável.Eficiência crescente: fita de transporte de PVC em embalagens eletrônicas e SMDO amanhecer surge em uma linha de montagem da Foxconn em Zhengzhou, China, onde 300.000 iPhones nascem a cada hora a partir de bobinas de PVC enroladas — cada fita é uma serpente de 500 metros de profundidade, transportando capacitores como peregrinos para seus tronos de solda. Em embalagens SMD, a fita base de PVC reina por sua precisão em sistemas de fita e bobina, onde os componentes se aninham em bolsos espaçados de 2 a 4 mm, selados por fitas de cobertura ativadas por calor a 120-150 °C, com resistência à descamação de 20-40 g/cm.Essa configuração otimiza a tecnologia de montagem em superfície (SMT), com velocidades de coleta e colocação atingindo 50.000 componentes/hora, um aumento de 40% em relação às alternativas de bandeja, de acordo com os padrões IPC.

Nuances de sustentabilidade moderam a narrativa: embora seja reciclável por meio de trituração mecânica em PVC de qualidade inferior, preocupações ambientais sobre emissões de cloro e plastificantes como ftalatos estimulam o uso de aditivos de base biológica, reduzindo a toxicidade em 40% em formulações mais novas.Os graus em conformidade com a FDA garantem a segurança na área alimentícia, embora o principal domínio do PVC continue sendo o não alimentício. A capacidade de impressão via flexografia permite a rastreabilidade por código QR, digitalizado com precisão de 99% nas cadeias de suprimentos. Essas propriedades não se unem isoladamente, mas em sinergia: a flexibilidade auxilia na conformação, a resistência aumenta a longevidade e o ajuste de ESD fortalece a confiabilidade. Com a região Ásia-Pacífico detendo 52% do mercado (US$ 655 milhões em 2024), impulsionada pelas fábricas de Taiwan, o perfil do PVC destaca um material que é econômico sem ser descartável.Eficiência crescente: fita de transporte de PVC em embalagens eletrônicas e SMDO amanhecer surge em uma linha de montagem da Foxconn em Zhengzhou, China, onde 300.000 iPhones nascem a cada hora a partir de bobinas de PVC enroladas — cada fita é uma serpente de 500 metros de profundidade, transportando capacitores como peregrinos para seus tronos de solda. Em embalagens SMD, a fita base de PVC reina por sua precisão em sistemas de fita e bobina, onde os componentes se aninham em bolsos espaçados de 2 a 4 mm, selados por fitas de cobertura ativadas por calor a 120-150 °C, com resistência à descamação de 20-40 g/cm.Essa configuração otimiza a tecnologia de montagem em superfície (SMT), com velocidades de coleta e colocação atingindo 50.000 componentes/hora, um aumento de 40% em relação às alternativas de bandeja, de acordo com os padrões IPC. A flexibilidade do PVC evita a deformação da fita em alimentadores vibratórios, enquanto a inércia química protege contra resíduos de fluxo que corroem 10% das bobinas não tratadas anualmente. Em um projeto piloto da Samsung para drivers OLED, as fitas de PVC reduziram as taxas de defeitos para 0,5%, mantendo a geometria do compartimento abaixo de 85% de umidade relativa, em comparação com 2% das fitas de papel.A dopagem antiestática é essencial: para CIs, o ajuste de resistividade evita o acúmulo triboelétrico, preservando o rendimento em 99,8% em salas limpas. A miniaturização prospera aqui — pacotes QFN com passo de 0,4 mm se encaixam perfeitamente em fitas de PVC de 8 mm, permitindo a produção em massa de sensores de IoT, onde a demanda global aumenta 15% ao ano.Considere vividamente as bobinas Snapdragon da Qualcomm: a vantagem de custo do PVC (US$ 0,02/metro) reduz a lista de materiais em 8%, enquanto as bordas em relevo protegem os cabos contra choques de 10G durante o transporte. Além dos chips, os LEDs em módulos de tela se beneficiam da transmissão de luz do PVC (até 85% de clareza em graus transparentes), evitando a degradação do fósforo. Dados de mercado confirmam: os eletrônicos representam 60% do uso de fitas de suporte, com a participação do PVC impulsionada pela previsão de 1,2 bilhão de conexões 5G até 2025.Desafios como a migração de ftalatos? Mitigados pelo PVC livre de ftalatos, em conformidade com a RoHS, garantindo o fluxo de exportações da UE sem restrições. Em essência, a fita de suporte de PVC transforma componentes caóticos em eficiência orquestrada, uma bobina de cada vez.

A flexibilidade do PVC evita a deformação da fita em alimentadores vibratórios, enquanto a inércia química protege contra resíduos de fluxo que corroem 10% das bobinas não tratadas anualmente. Em um projeto piloto da Samsung para drivers OLED, as fitas de PVC reduziram as taxas de defeitos para 0,5%, mantendo a geometria do compartimento abaixo de 85% de umidade relativa, em comparação com 2% das fitas de papel.A dopagem antiestática é essencial: para CIs, o ajuste de resistividade evita o acúmulo triboelétrico, preservando o rendimento em 99,8% em salas limpas. A miniaturização prospera aqui — pacotes QFN com passo de 0,4 mm se encaixam perfeitamente em fitas de PVC de 8 mm, permitindo a produção em massa de sensores de IoT, onde a demanda global aumenta 15% ao ano.Considere vividamente as bobinas Snapdragon da Qualcomm: a vantagem de custo do PVC (US$ 0,02/metro) reduz a lista de materiais em 8%, enquanto as bordas em relevo protegem os cabos contra choques de 10G durante o transporte. Além dos chips, os LEDs em módulos de tela se beneficiam da transmissão de luz do PVC (até 85% de clareza em graus transparentes), evitando a degradação do fósforo. Dados de mercado confirmam: os eletrônicos representam 60% do uso de fitas de suporte, com a participação do PVC impulsionada pela previsão de 1,2 bilhão de conexões 5G até 2025.Desafios como a migração de ftalatos? Mitigados pelo PVC livre de ftalatos, em conformidade com a RoHS, garantindo o fluxo de exportações da UE sem restrições. Em essência, a fita de suporte de PVC transforma componentes caóticos em eficiência orquestrada, uma bobina de cada vez. Acelerando a inovação: fita de transporte de PVC em eletrônicos automotivosMude para uma fábrica de estampagem em Detroit, onde fitas de PVC se desenrolam em meio ao barulho das baterias de veículos elétricos, fornecendo MOSFETs para inversores com a confiabilidade de uma equipe de box. A eletrônica automotiva, um setor de US$ 300 bilhões até 2030, depende do PVC por sua resiliência térmica — suportando picos de 125 °C em módulos sob o capô sem amolecer, de acordo com as qualificações AEC-Q100.Em sistemas ADAS, as fitas embalam ASICs de sensores de radar, bolsos projetados com tolerâncias de 0,1 mm para evitar vibrações de 50 G, reduzindo as falhas de campo em 30% nos testes de resistência da Ford.A resistência química do PVC se destaca em fluidos de arrefecimento à base de glicol, sem inchaço após 1.000 horas de imersão, o que é essencial para ECUs de trem de força. Um estudo de caso da Bosch destacou que as bobinas de PVC reduzem o tempo de parada da montagem em 18% por meio de forças de remoção consistentes, permitindo alimentações just-in-time para 1 milhão de unidades/mês.A proteção contra ESD é amplificada: fitas de nível automotivo atingem 10^5 Ω/sq, protegendo os transceptores CAN contra faíscas de soldagem. A redução de peso também conta — bobinas de PVC de 150g/500m reduzem a logística dos protótipos de veículos em 5kg, atendendo aos padrões CAFE.Imagine a Gigafábrica da Tesla: fitas de PVC abrigam diodos de SiC para arquiteturas de 800 V, com flexibilidade para absorver impactos frios de -40 °C sem apresentar fragilidade. No setor de infoentretenimento, os motoristas hápticos chegam impecáveis, aumentando a resposta ao toque em até 98%. Com os veículos elétricos exigindo três vezes mais componentes eletrônicos (até 5.000 chips por carro), a competitividade de custo do PVC — 20% abaixo do PC — impulsiona a adoção, embora as variantes sem halogênio atendam às normas de segurança contra incêndio. A participação de 52% do mercado asiático, por meio das linhas japonesas da Toyota, exemplifica o torque do PVC no sistema de transmissão automotivo.

Acelerando a inovação: fita de transporte de PVC em eletrônicos automotivosMude para uma fábrica de estampagem em Detroit, onde fitas de PVC se desenrolam em meio ao barulho das baterias de veículos elétricos, fornecendo MOSFETs para inversores com a confiabilidade de uma equipe de box. A eletrônica automotiva, um setor de US$ 300 bilhões até 2030, depende do PVC por sua resiliência térmica — suportando picos de 125 °C em módulos sob o capô sem amolecer, de acordo com as qualificações AEC-Q100.Em sistemas ADAS, as fitas embalam ASICs de sensores de radar, bolsos projetados com tolerâncias de 0,1 mm para evitar vibrações de 50 G, reduzindo as falhas de campo em 30% nos testes de resistência da Ford.A resistência química do PVC se destaca em fluidos de arrefecimento à base de glicol, sem inchaço após 1.000 horas de imersão, o que é essencial para ECUs de trem de força. Um estudo de caso da Bosch destacou que as bobinas de PVC reduzem o tempo de parada da montagem em 18% por meio de forças de remoção consistentes, permitindo alimentações just-in-time para 1 milhão de unidades/mês.A proteção contra ESD é amplificada: fitas de nível automotivo atingem 10^5 Ω/sq, protegendo os transceptores CAN contra faíscas de soldagem. A redução de peso também conta — bobinas de PVC de 150g/500m reduzem a logística dos protótipos de veículos em 5kg, atendendo aos padrões CAFE.Imagine a Gigafábrica da Tesla: fitas de PVC abrigam diodos de SiC para arquiteturas de 800 V, com flexibilidade para absorver impactos frios de -40 °C sem apresentar fragilidade. No setor de infoentretenimento, os motoristas hápticos chegam impecáveis, aumentando a resposta ao toque em até 98%. Com os veículos elétricos exigindo três vezes mais componentes eletrônicos (até 5.000 chips por carro), a competitividade de custo do PVC — 20% abaixo do PC — impulsiona a adoção, embora as variantes sem halogênio atendam às normas de segurança contra incêndio. A participação de 52% do mercado asiático, por meio das linhas japonesas da Toyota, exemplifica o torque do PVC no sistema de transmissão automotivo. Precisão de cura: fita de transporte de PVC em embalagens de dispositivos médicosEm um laboratório médico estéril em Boston, sob capelas de fluxo laminar, fitas de PVC dispensam sensores de glicose para monitores contínuos, cada compartimento constituindo uma microfortaleza contra contaminantes que podem danificar implantes. Aplicações na área da saúde, com crescimento anual composto (CAGR) de 9%, chegando a US$ 50 bilhões, aproveitam a biocompatibilidade do PVC — graus certificados pela ISO 10993 lixiviam com menos de 1 ppm de aditivos, garantindo esterilidade por 24 meses.Para marcapassos, as fitas encapsulam circuitos híbridos e revestimentos ESD que previnem defeitos latentes que aumentam os recalls em 12%.A flexibilidade auxilia na moldagem personalizada: fitas de 12 mm com bolsos de 1 mm de profundidade fixam eletrodos cocleares, termoformados sem fissuras por estresse, conforme simulações de envelhecimento ASTM F1980. Um estudo da Medtronic trocou para PVC, reduzindo os eventos de contaminação para 0,2% por meio de vedações de alta qualidade, aumentando o rendimento da FDA.A resistência química bloqueia a corrosão salina, crucial para adesivos de ECG vestíveis.Imagine o FreeStyle Libre da Abbott: bobinas de PVC alimentam biossensores, a transparência auxilia no controle de qualidade visual de 100%, enquanto as barreiras de umidade mantêm a UR abaixo de 5% por 18 meses de validade. Em diagnósticos, os chips microfluídicos chegam ilesos, possibilitando revoluções no ponto de atendimento. Embora o PVC enfrente proibições de ftalatos, as iterações sem DEHP mantêm 95% de eficácia. Com o envelhecimento da população impulsionando aumentos de 20% na demanda, a embalagem de precisão do PVC cura o curador.

Precisão de cura: fita de transporte de PVC em embalagens de dispositivos médicosEm um laboratório médico estéril em Boston, sob capelas de fluxo laminar, fitas de PVC dispensam sensores de glicose para monitores contínuos, cada compartimento constituindo uma microfortaleza contra contaminantes que podem danificar implantes. Aplicações na área da saúde, com crescimento anual composto (CAGR) de 9%, chegando a US$ 50 bilhões, aproveitam a biocompatibilidade do PVC — graus certificados pela ISO 10993 lixiviam com menos de 1 ppm de aditivos, garantindo esterilidade por 24 meses.Para marcapassos, as fitas encapsulam circuitos híbridos e revestimentos ESD que previnem defeitos latentes que aumentam os recalls em 12%.A flexibilidade auxilia na moldagem personalizada: fitas de 12 mm com bolsos de 1 mm de profundidade fixam eletrodos cocleares, termoformados sem fissuras por estresse, conforme simulações de envelhecimento ASTM F1980. Um estudo da Medtronic trocou para PVC, reduzindo os eventos de contaminação para 0,2% por meio de vedações de alta qualidade, aumentando o rendimento da FDA.A resistência química bloqueia a corrosão salina, crucial para adesivos de ECG vestíveis.Imagine o FreeStyle Libre da Abbott: bobinas de PVC alimentam biossensores, a transparência auxilia no controle de qualidade visual de 100%, enquanto as barreiras de umidade mantêm a UR abaixo de 5% por 18 meses de validade. Em diagnósticos, os chips microfluídicos chegam ilesos, possibilitando revoluções no ponto de atendimento. Embora o PVC enfrente proibições de ftalatos, as iterações sem DEHP mantêm 95% de eficácia. Com o envelhecimento da população impulsionando aumentos de 20% na demanda, a embalagem de precisão do PVC cura o curador. Nêmesis da estática: fita de suporte de PVC em aplicações industriais antiestáticasEm meio ao odor de ozônio de um laboratório de ESD em Indianápolis, fitas de PVC — infundidas com 5% de cargas condutoras — se desdobram para envolver giroscópios aviônicos, com cargas fugindo como sombras ao amanhecer. Usos industriais, abrangendo 25% do mercado, exploram a resistividade ajustável do PVC para domínio antiestático, de 10^3 Ω/sq para caminhos dissipativos a 10^12 para isoladores.Na indústria aeroespacial, as fitas encapsulam transceptores de fibra óptica, suportando descargas de 100 kV sem formação de arco, conforme MIL-STD-883.As vantagens são inúmeras: a composição econômica produz 99% de decaimento de carga em 2 segundos, superando o PE em 30% em testes de umidade.Para inversores solares, bobinas industriais de PVC protegem os tiristores, com flexibilidade para suportar armazenamento a -55 °C sem delaminação. Um estudo da Raytheon elogiou ganhos de 15% no tempo de atividade com alimentações sem congestionamentos em fábricas empoeiradas.Vividamente, os controles de turbina da GE: fitas de PVC antiestáticas protegem os módulos PLC, barreiras que repelem óleos em ambientes oleosos. Em energias renováveis, os conjuntos de sensores de vento se beneficiam do PVC reciclável, desviando 70% do lixo eletrônico. Aprovações regulatórias como a conformidade com o REACH reforçam a confiança industrial, posicionando o PVC como a sentinela inabalável da estática.

Nêmesis da estática: fita de suporte de PVC em aplicações industriais antiestáticasEm meio ao odor de ozônio de um laboratório de ESD em Indianápolis, fitas de PVC — infundidas com 5% de cargas condutoras — se desdobram para envolver giroscópios aviônicos, com cargas fugindo como sombras ao amanhecer. Usos industriais, abrangendo 25% do mercado, exploram a resistividade ajustável do PVC para domínio antiestático, de 10^3 Ω/sq para caminhos dissipativos a 10^12 para isoladores.Na indústria aeroespacial, as fitas encapsulam transceptores de fibra óptica, suportando descargas de 100 kV sem formação de arco, conforme MIL-STD-883.As vantagens são inúmeras: a composição econômica produz 99% de decaimento de carga em 2 segundos, superando o PE em 30% em testes de umidade.Para inversores solares, bobinas industriais de PVC protegem os tiristores, com flexibilidade para suportar armazenamento a -55 °C sem delaminação. Um estudo da Raytheon elogiou ganhos de 15% no tempo de atividade com alimentações sem congestionamentos em fábricas empoeiradas.Vividamente, os controles de turbina da GE: fitas de PVC antiestáticas protegem os módulos PLC, barreiras que repelem óleos em ambientes oleosos. Em energias renováveis, os conjuntos de sensores de vento se beneficiam do PVC reciclável, desviando 70% do lixo eletrônico. Aprovações regulatórias como a conformidade com o REACH reforçam a confiança industrial, posicionando o PVC como a sentinela inabalável da estática. Preparado para o futuro: o toque atemporal da fita de suporte de PVCA fita de PVC, com sua flexibilidade de perdão e escudo de firmeza, percorre indústrias como uma artéria vital, bombeando componentes da concepção à conexão. De sinfonias SMD a milagres médicos, suas propriedades — flexibilidade a 3 GPa, resistência inabalável, ESD banida — sustentam um horizonte de US$ 2,48 bilhões até 2033, mesmo com as inovações verdes moderando seu legado.Em um mundo cada vez mais conectado, o PVC não apenas carrega; ele transmite possibilidades, um abraço em relevo de cada vez.

Preparado para o futuro: o toque atemporal da fita de suporte de PVCA fita de PVC, com sua flexibilidade de perdão e escudo de firmeza, percorre indústrias como uma artéria vital, bombeando componentes da concepção à conexão. De sinfonias SMD a milagres médicos, suas propriedades — flexibilidade a 3 GPa, resistência inabalável, ESD banida — sustentam um horizonte de US$ 2,48 bilhões até 2033, mesmo com as inovações verdes moderando seu legado.Em um mundo cada vez mais conectado, o PVC não apenas carrega; ele transmite possibilidades, um abraço em relevo de cada vez.

Obter o preço mais recente? Responderemos o mais breve possível (dentro de 12 horas)